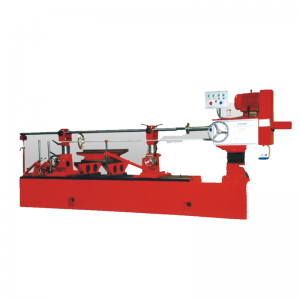

Прецизійний свердлильний верстат з ЧПУ

ОГЛЯД

1, Ця машина призначена для холоднотягнутих труб або гарячекатаних труб із розточуванням, скребком і прокаткою для обробки внутрішніх діаметрів для досягнення високого розміру точності та тонкої обробки поверхні.Холоднотягнуті труби - 27 SiMn, 30CrMnSi, 42CrMn.Гарячекатані труби можуть бути загартовані та загартовані чи ні, холоднотягнуті сталеві труби є холоднотягнутим (твердим) станом або відпаленим станом зі знятою напругою.

2, Функції

2,1 Спеціальні пристосування для труб використовують поворотні труби під час обертання свердлильних головок під час чорної обробки для грубої обробки прямо в отворах.

2.2 Спеціальне пристосування для труб бере поворотні труби, свердлильний подовжувач тримає нерухомо, гідравлічні свердлильні накочувальні інструменти роблять точну обробку для отримання високої точності, прямолінійності тощо.

2.3 Спеціальні кріплення для труб утримують трубу нерухомо, свердлильна штанга обертається, щоб використовувати свердлильні роликові інструменти для згортання труб для отримання тонкої обробки.

ПЕРСОНАЖІ

Основними характеристиками свердлильного верстата з ЧПК є висока ефективність обробки, стабільна продуктивність, інтелектуальна та проста операційна система з ЧПК, гарний зовнішній вигляд, уніфікований та охайний вигляд, а також кращі заходи захисту навколишнього середовища від розбризкування та витоку масла

Обладнання має такі три комбіновані дії заготовки та інструменту: 1), заготовка та інструмент обертаються одночасно.2) Деталь закріплена, а інструмент обертається.3) Заготовка повертається, а інструмент фіксується.Чорнова розточувальна головка використовується для натискного розточування при чорновій обробці, а комбінований процес обробки інструментом шабрування + прокатка (гідравлічний або пневматичний) використовується для фінішної обробки, що ефективно вирішує серйозні відхилення при чорновій обробці гарячекатаних сталевих труб і глибоких отвори в холоднотягнутих сталевих трубах.Явище поганої прямолінійності після обробки.

Після швидкого скребка та прокатки точність може досягати рівня IT7-8, шорсткість поверхні може досягати Ra0,1-0,2 мкм, з

верстат, оснащений модулем керування автоматичним розширенням і стисненням інструменту, спеціальною пневматичною системою корейського та гідравлічного розширення та втягування інструменту в корейському стилі для отримання якісної обробки.Оптимальний припуск на обробку на шабр і прокатку становить 0,5-10 мм у напрямку діаметра).

Верстати серії ТГК оснащені німецькою системою ЧПУ SIEMENS 808D;коробка шпинделя, що обертається, приводиться в рух серводвигуном шпинделя з плавним регулюванням швидкості, коробка шпинделя бурильної штанги приводиться в рух сервомотором шпинделя з плавним регулюванням швидкості, а підшипник шпинделя використовує високоточний підшипник з високою точністю обертання.Коробка подачі приводиться в рух серводвигуном змінного струму з плавним регулюванням швидкості;корпус станини виготовлений з високоякісного чавуну, а подвійні плоскі напрямні забезпечують загальну жорсткість і хорошу орієнтацію верстата, а навколо нього є захисні конструкції.Верстат оснащений автоматичним конвеєром стружки, магнітним сепаратором, паперовим фільтром тощо, щоб повністю забезпечити чисте відновлення та повторне використання охолоджуючої рідини, а точність фільтрації може досягати 30 мкм.

ПАРАМЕТРИ ТЕХНОЛОГІЇ

| NO | Предмети | Параметри |

| 1 | Розточувальний діапазон довжини | 2000-1200 мм або на замовлення |

| 2 | Діапазон затиску рулонних кріплень | 40-350 мм або на замовлення |

| 3 | Діапазон затиску кільцевих світильників | 50-330 мм або на замовлення |

| 4 | Ширина напрямних рейок | 650 мм |

| 5 | Висота центру шпинделя | 400 мм |

| 6 | Мотор передньої бабки | 75KW, обслуговуючий двигун |

| 7 | Швидкість обертання бабки | 90-500р/хв |

| 8 | Діам шпинделя бабки | ≥280 мм |

| 9 | Двигун бурових інструментів | 55KW, обслуговуючий двигун |

| 10 | швидкість обертання розточувальних інструментів | 100~1000об/хв, плавне регулювання |

| 11 | Двигун подачі | 27 Нм |

| 12 | Швидкість годування | 5-3000 мм/хв, плавне регулювання |

| 13 | Швидкість руху фартуха | 3000 мм/хв |

| 14 | Система контролю | SIEMENS 808D |

| 15 | Мотор гідравлічного насоса | N=1,5кВт,n=1440об/хв |

| 16 | Мотор насоса охолодження | N=5,5кВт, 3 компл |

| 17 | Номінальний тиск теплоносія | 0,5 МПа |

| 18 | Потік системи охолодження | 340 л/хв |

| 19 | Розмір | 14000мм*3500мм*1700мм |

| 20 | Блок живлення | 380 В, 50 Гц, 3 фази |

| 21 | Майстерня | Температура робочого середовища: 0 - 45 ℃Відносна вологість: ≤85% |

ОПИС ВАЖЛИВИХ ЕЛЕМЕНТІВ

1, структура машини

Ліжко має подвійну прямокутну плоску направляючу рейкову структуру, а ширина напрямної рейки становить 650 мм.Станина є основною частиною верстата, і її жорсткість безпосередньо впливає на продуктивність і точність роботи всього верстата.Станина машини виготовлена зі смоляного піску, відлита з високоякісного чавуну HT300, оброблена старінням, має гарний зовнішній вигляд і міцність, розумне розташування реберної пластини, Π-подібні армуючі ребра роблять станину чудовою жорсткістю, стійкістю до вібрації та стійкістю до перетину спотворення..Зовнішній бік станини відлитий з резервуаром для оплавлення, а навколо нього встановлено захисний кожух, який має гарні зовнішні характеристики захисту та відсутність витоку масла.Він може ефективно збирати ріжучу рідину та концентрувати невеликий зворотний потік для повторного використання.Ліжко має розділену структуру зрощування, напрямна рейка приймає гарт проміжної частоти, шар гарту становить 3-5 мм, а твердість поверхні HRC45-52.Шліфувальна машина для направляючої рейки є прецизійним шліфуванням, завдяки чому верстат має гарну зносостійкість і збереження точності.Роздільна структура з’єднання є розумною та не викликає витоку масла.

2, бабка (великі отвори, видалення стружки у внутрішньому отворі шпинделя)

Обертова бабка заготовки головним чином приводить в обертання заготовку та закріплена на лівому кінці верстата.Привідний двигун бабки, що обертається, використовує серводвигун шпинделя.Діапазон швидкостей 90-500об/хв.Головна бабка має структуру наскрізного шпинделя.Передній кінець головного вала встановлений з конусним диском, а задній кінець головного вала встановлений з трубою для відведення стружки.Під час обробки різальна олія обгортається залізною стружкою та виводиться через внутрішній отвір головного вала до автоматичного розряду.всередині чіп-машини.Вся конструкція проста, жорсткість головного валу покращена, а точність утримання хороша, що усуває явище бігу та капання.

3,Розточувальний ящик є цілісною ливарною конструкцією і встановлюється на живильному піддоні.Розточувальна коробка приводиться в рух сервомотором головного вала, а головний вал обертається через синхронний ремінь через механізм зміни швидкості.Вибір швидкості можна визначити відповідно до матеріалу заготовки, твердості, умов руйнування інструменту та стружки та інших факторів.Відповідно до різних швидкостей, його можна запрограмувати та встановити системою числового керування, а підшипники шпинделя вибираються з підшипників Wafangdian.Основною функцією розточувальної коробки є приведення інструменту до обертання.

4,Дозатор масла розташований посередині станини.Передній кінець дозатора масла оснащений обертовою втулкою підшипника направляючої дозатора масла, яка використовується для встановлення розточної направляючої втулки, і направляюча втулка може обертатися разом із заготовкою.Задня сторона дозатора масла забезпечена отвором для введення рідини для різання, інфузійним з’єднанням і трубопроводом, а рідина для різання впорскується у внутрішній отвір заготовки через порожнину в коробці дозатора масла.

Під час процесу обробки в коробці подачі масла знаходиться велика кількість ріжучої рідини під високим тиском.Заготовка впорскується в заготовку через сторону подачі масла.Направляюча втулка інструменту подачі масла контролює точність узгодженості розмірів інструменту та заготовки до та після подачі.Задній кінець опорної втулки розточувальної штанги є змінними частинами допоміжної секції верстата.Головний вал маслоподавача і головний вал верстата мають високу концентричність і хорошу точність обертання.

Переміщення та підняття домкратом дозатора масла приводиться в дію двигуном перетворення частоти для приводу валу шестерні до обертання, а функції переміщення та підняття дозатора масла реалізуються через зачеплення валу шестерні та косозубої шестерні.Для постійного вихідного крутного моменту величина верхньої сили затягування регулюється.Конусний диск може бути встановлений на передньому кінці дозатора масла, який використовується для затягування заготовки.

5,Центральний кронштейн бурової штанги розташований між маслоподавачем і коробкою бурової штанги.Використовується для допоміжної опори розточувальної штанги.Він в основному підтримує свердлильну оправу та контролює напрямок руху розточної оправи.Через внутрішню порожнину кронштейна розточувальної штанги встановлюється спеціальна розточувальна штанга.Опорний комплект (належить до допоміжного обладнання верстата) відіграє роль поглинання вібрації розточувальної штанги, а внутрішня опорна втулка має функцію повороту.Обертова опорна втулка в середині кронштейна бурильної штанги інтегрована з бурильною штангою, яку зручно замінювати разом при заміні бурильної штанги.

6, Система годування

Піддон для подачі має структуру сідла палетного типу, яка ефективно покращує жорсткість сідла та підтримує напрямну з прольотом 650 мм.Сідло та пластина ковзання відлиті зі смоляного піску та пройшли обробку штучного старіння.Кожна поверхня напрямної рейки є важливою поверхнею обробки.

Піддон для подачі має рейкову конструкцію, шестерня приводиться в рух сервомотором, а каретка приводиться в рух за допомогою зчеплення зі стійкою, щоб забезпечити подачу та швидкий рух каретки.Вся система подачі має характеристики високої точності, гарної жорсткості, плавного руху та гарного збереження точності.Деякі збої в обробці верстатів можуть реагувати блоком обмеження крутного моменту та вчасно зупинятися, щоб захистити безпеку верстатів, інструментів і заготовок у певному діапазоні.

7, Видалення стружки, охолодження ріжучої рідини, фільтрація, зберігання та подача, повна система двигуна масляного насоса:

Вся система приймає конструкцію надземного масляного резервуару.Пристрій для видалення стружки: автоматична машина для видалення стружки типу ланцюгової пластини→магнітний сепаратор→циркуляційний насос→паперовий фільтр високого тиску→багатоступінчастий ізоляційний відстійний фільтр→головний масляний насос.

Система охолодження: через три групи шестеренчастих насосів воно подається до дозатора масла, і можна отримати різні швидкості потоку (3 групи насосів 300 л/хв, 600 л/хв, 900 л/хв) для задоволення різних потреб заготовки. розмір діафрагми.

Система циркуляційного фільтра являє собою окремий масляний резервуар з двома комплектами циркуляційних масляних насосів.Циркуляційний масляний насос підключений до системи фільтрів на головному масляному баку, так що масло в головному масляному баку є відносно чистим.Циркуляційний фільтр над основним масляним резервуаром слід регулярно чистити або замінювати.

8, Світильники

Оснащений 2 наборами V-подібних кронштейнів, 2 комплектами роликових кронштейнів і 2 комплектами кільцевих центрів із приводом, які використовуються для підтримки заготовки.Ручний ходовий гвинт, підйом гайки, можна довільно регулювати відповідно до діаметру різних заготовок.В основному він відіграє роль підшипника та регулювання положення розточування заготовки.

9, Гідравлічна система

Використовуйте вітчизняні та іноземні передові гідравлічні компоненти для забезпечення стабільної та надійної роботи.Контроль розширення та звуження інструменту.Тиск і швидкість регулюються.

10, Електрична система управління

Він складається з електричної шафи керування, пристрою сервоприводу змінного струму, електричної системи керування, станції керування тощо. Основні низьковольтні електричні компоненти використовують марку Schneider, авіаційні роз’єми, а схема сильного та слабкого струму є розумною.Система цифрового керування Siemens використовується для централізованого керування всіма частинами всієї машини, а РК-екран відображає різні дії та інструкції верстату.(Зверніть увагу на висоту та положення контрольної станції та встановіть її в такому положенні, щоб було легко керувати та не легко вдарити; панель керування розроблена таким чином, щоб запобігти проникненню масла, і масло не повинно потрапляти в кнопки та панелі для продовження терміну служби системи).

11, Панель керування

Верстат в основному працює на дозаторі масла, а панель керування системою цифрового керування закріплена на каретці дозатора масла.Бабка і розточувальна коробка також оснащені відповідними кнопками роботи та аварійної зупинки, які зручні для керування верстатом.Панель використовує панель з алюмінієвого сплаву, загальна форма гармонійна, красива та міцна.

12, Захист

Периферійна захисна кришка встановлена на зовнішній стороні ліжка, і захисні ефекти такі: (1) Хороший зовнішній вигляд захисту, відсутність витоку масла, може ефективно збирати ріжучу рідину та повертати її разом для повторного використання.(2) Зовнішній вигляд простий і красивий.