CNC машина за хоризонтално хонинговане на тръби

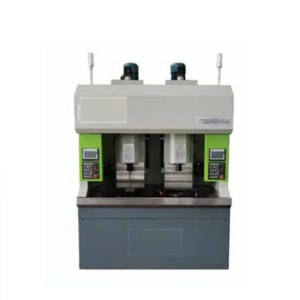

CNC машина за хоризонтално хонинговане на тръби е предназначена за дълги тръби, помага на различни клиенти, които искат да получат добро завършване на дупки.Машината за хонинговане може да обработва закръгленост, права, конусност, завършваща грапавост и др.

1. Машината за хонинговане на структурата използва заварена и термично обработена стомана, за да получи здрава структура, за да осигури здрава опора за обработка на хонинговане.След сглобяването ще използваме покритие против ръжда с висококачествена черна боя;нанесете пръскане на горния корпус на машинния инструмент след обезмасляване, регулиране на повърхността и фосфатиране.Цветът е Перлено бяло (или боя по желание на клиента), машината е с красив външен вид, плавни линии и модерен усет.

2. Шпинделната кутия се задвижва от двигател с векторно преобразуване на честотата с редуктор с твърд зъб с голям коефициент на намаляване, който може да постигне постоянна мощност

Висок въртящ момент при висока скорост, увеличена сила на рязане и е лесно да се зададе правилната скорост на шпиндела за части с различни диаметри на отвора.

Мощност на шпиндела 5.5Kw, скорост 5-250r/min.(Мощността се базира на капацитета на рязане)

3. Разширителна система за подаване на хонинговаща глава:

Захранване на серво мотор: Целият захранващ модул е монтиран на главата, а серво моторът се удължава чрез специално устройство за разширяване на хонинговаща глава

Реализирано е автоматичното разширяване (наричано още подаване) на хонинговащата глава.Това устройство е свързано паралелно с главния вал.Цялата система има една глава за хонинговане, която има голям обхват на хонинговане, леко тегло и способност за самозаключване, което спомага за подобряване на високата точност.Мощност на разширен серво мотор 400w;

Предимство: Цялата машина се захранва с електричество.Устройството за подаване може лесно да се регулира от 0,001-0,05 mm.

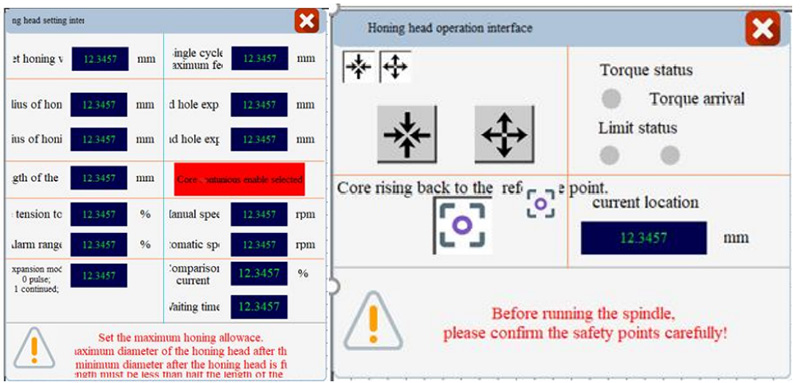

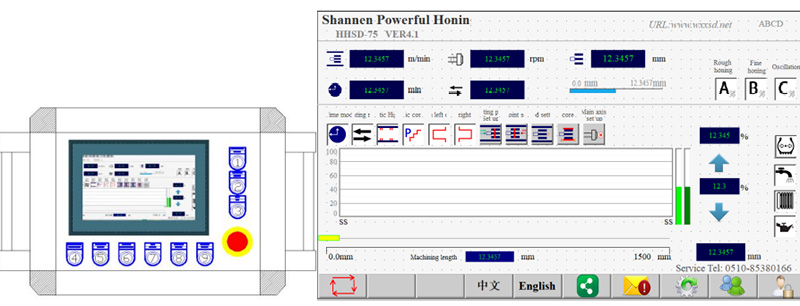

Има три режима на подаване, снимката по-долу показва интерфейса за разширяване на хонинговащата глава за управление със сензорен екран.

4. Бутално-постъпателно предаване: Серво моторът, планетарният редуктор и предавателната верига са комбинирани, за да образуват високопрецизна бърза бутално-постъпателна машина.

Серво мотор мощност 3.5KW.Възвратно-постъпателната скорост е 1-30m/min.Ефективната дължина на възвратно-постъпателното движение е 1,7 m.Контролен кръг за настройка на възвратно-постъпателната дължина

Лицето е както следва:

5. Охлаждащата система е поток от 100L/min, а режимът на изход на масло за хонинговане:

Хонинговото масло с голям поток се инжектира в края на стоманената тръба, за да се постигне ефективно почистване и да се увеличи максимално ефективността на шлайфане.Масло за хонинговане

Капацитет на резервоара 200 литра или персонализиран

Инжектирането на маслото се контролира от сензорния екран, така че инжектирането може да спре струята, когато хонингуващата глава достигне двата края на стоманената тръба

За обработка на различен материал бихме доставили различна филтърна система, например за магнитния метал бихме използвали система с магнитен сепаратор, за немагнитен материал бихме могли да изберем хартиена филтърна система или филтър от хартия под налягане.

6. Хонингов прът: Имаме много хонинговащи глави за покриване на 35-350 mm или персонализирани.Например модел

①MGC1532 диаметър на отвора за обработка 38-58 мм

②MGC1550 диаметър на отвора за обработка 60-150 мм

Повърхността на хонинговия прът се подлага на високочестотно охлаждане и след това на цилиндрично хонинговане, а повърхностното покритие достига Ra0,2um.

Вътрешният отвор на детайла няма да повреди гладкостта на детайла.Двата края на хонинговия прът са универсално свързани, за да компенсират автоматично шпиндела и концентричността на вътрешния отвор на детайла.

7. V-образната скоба за стоманени тръби е същата като американската машина за хонинговане на дълбоки дупки Sunnen, външният диаметър на затягане е 40-250 mm или е персонализиран.

8. Глави за хонинговане на дълбоки дупки: осигурете необходимата глава за шлайфане според нуждите на вашата компания (примерните са формите по-долу).

9. Система за управление: използвайки сензорен екран + PLC контрол, нашият професионален инженер проектира един интелигентен софтуер за обработка на усъвършенстване.Когато работите с машината, инструментите за хонинговане, необходимата скорост, възвратно-постъпателно движение, подаване, охлаждане и т.н. са лесни за настройване и проследяване на обработката онлайн, така че операторите да контролират и да получат добро завършване с нашата машина за хонинговане.

Работата е настроена на здрав екран, за да улесни работата.Нашата онлайн система за проследяване е много добра функция за постигане на лесна работа.Тази система проследява работния статус на машинния инструмент и точността на частите, така че да се коригира навреме, за да се избегне генерирането на отпадъци и повреда на оборудването.В същото време, за да се осигури последователност на диаметъра на вътрешния отвор на стоманената тръба,

Сензорният екран има вертикална структура и може да се завърти на 180 градуса.Сензорният екран автоматично алармира, когато машината срещне повреда.

Неизправностите са следните (има различни методи за офериране според конфигурацията на машината):

1. Режимът на обработка не е избран аларма 2. Началната референтна точка на подаване не е зададена.

3. Времето за обработка в режим на синхронизация не е зададено.4. Произходът на машината или обхватът на обработка не е зададен напълно

5. Настройката на параметъра на глухия отвор не е завършена 6. Настройката на параметъра на оста на подаване не е завършена

7. Параметрите на шпиндела не са зададени напълно 8 Аларма за повреда на хардуера

10. Сигурност

Контролният панел има бутон за електронно спиране, който може да бъде натиснат, за да спре машината при спешни случаи.Двете страни на водещата релса са оборудвани с устройства за защита на позицията

Основният вал е монтиран със защитен капак за защита на операторите.

Информация за общи грешки на контролния панел:

1. Режимът на обработка не е избран аларма 2. Началната референтна точка на подаване не е зададена.

3. Времето за обработка в режим на синхронизация не е зададено.4. Произходът на машината или обхватът на обработка не е зададен напълно

5. Настройката на параметъра на глухия отвор не е завършена 6. Настройката на параметъра на оста на подаване не е завършена

7. Параметрите на шпиндела не са зададени напълно 8 Аларма за повреда на хардуера